锆钛酸铅(PZT)薄膜的湿式蚀刻方法具有较高的残留风险和严重的削弱侵蚀。在本研究中,两步蚀刻方法取代了传统的多酸混合蚀刻剂的概念,提高了PZT薄膜的精度,解决了传统方案中难以避免的剩余问题。利用XRD和透射电镜研究了PZT薄膜的两步蚀刻机理。验证了蚀刻剂的成分比对蚀刻效果的影响,可以准确地确定理想的工艺范围和调试方向。本研究提出的蚀刻法的切割比(0.62)明显低于以往的研究。此外,光刻抗蚀剂之间的蚀刻速率和选择性分别为60 nm/s和1.14。由于与晶体取向相关的蚀刻速率,侧壁形成了一个约30度的倾斜面。偏振迟滞回线的计算结果表明,在湿法蚀刻过程前后,没有明显的性能损失。

一、介绍

压电薄膜技术和其在微机电系统(MEMS)设备中的应用。其中提到了几种压电材料,包括PZT、AlN、AlScN和ZnO,这些材料被用于各种MEMS设备中,如扬声器、微镜、非易失性存储器、声波设备和自供电设备。由于其强的机电耦合和高压电系数,PZT是最有希望的用于压电MEMS设备的材料之一。然而,PZT的刻蚀是一项具有挑战性的工作,一方面,现有的刻蚀方法会产生严重的下切和残留问题,另一方面,刻蚀是微设备制造中的一个必不可少的步骤。因此,开发一种可靠的刻蚀方法来打破在微设备中大规模开发和部署PZT工艺的限制是当务之急。

PZT薄膜可以使用干蚀刻或湿蚀刻来形成图案,这是集成在cmos兼容的MEMS微加工工艺流程中的理想选择。虽然干式蚀刻方法,如离子束蚀刻(IBE)和反应性离子蚀刻(RIE),在图案保真度方面有优势,但PZT对光刻胶和较低电极的蚀刻选择性通常不是最佳的。此外,它还注意到IBE可以改变PZT薄膜的电学特性,其原因是通过离子轰击引起的侧壁重沉积相和局部应力。PZT的RIE处理增加了侧壁和下电极的表面粗糙度,影响了压电系数和突破电压等电性能,当PZT薄膜较薄时,粗糙度更明显。与干式蚀刻相比,湿式蚀刻由于其刻蚀速率高、成本低、选择性高,在PZT MEMS器件的制备中也得到了广泛的研究。PZT薄膜中不同的结晶相需要相应的酸进行腐蚀,因此PZT湿蚀的研究主要集中在开发各种蚀刻配方上。

二、实验

1、PZT薄膜样品制备

首先,在硅片上溅射一层钛,然后进行快速热处理,以形成一层薄氧化钛,防止钛的扩散并增强与后续铂电极的附着力。然后,在相同的真空环境下继续溅射铂电极。之后,将硅片转移到PZT溅射室,溅射一层功能层LaNiOx,这不仅可以增强与PZT和底部电极的附着力,还可以减少使用过程中由于氧空位引起的PZT薄膜疲劳。最后,完成PZT沉积后,将薄膜在室温下保持5分钟,以防止由于转移引起的冷却而导致最终溅射薄膜层出现意外的相生成。

将PZT薄膜的硅片进行旋转涂覆,使用3µm的光刻胶(LC100A,江华微电子材料有限公司),然后在110℃下进行软烘烤90秒。经过曝光和开发过程后,硅片在120℃下进行硬烘烤25分钟。使用的测试图案是梯度大小,可以帮助研究不同光刻线宽的刻蚀效果。光刻后,需要处理光刻胶的底部,以确保要刻蚀的所有区域完全打开。完成上述准备工作后,样本将使用不同的配方进行刻蚀。

2、两步蚀刻工艺实验设计

为了获得实验条件下的最小底切并研究不同成分对刻蚀结果的影响,我们调整了接近基准配方的不同成分。两步湿法刻蚀的基准蚀刻剂是蚀刻剂1为5.8%BHF:3.8%HNO3:90.4%DI水溶液,和蚀刻剂2为30%HCl:70%DI水溶液。第一组实验探索了硝酸体积比例对刻蚀效果的影响。第二组实验研究了试剂1的体积比例对刻蚀结果的影响。第三组实验研究了蚀刻剂2中盐酸体积比对蚀刻效果的影响。

蚀刻过程包括以下步骤:第一步,将制备好的样品在Etchant1中蚀刻约15秒。第二步,用DI水冲洗去除松散薄膜和残留酸。第三步,将样品在Etchant2中再次蚀刻约5秒,使底部电极完全暴露。完成这些步骤后,样品用DI水冲洗并干燥,然后用丙酮去除光刻胶。

为了判断蚀刻后的结果,并研究两步蚀刻的蚀刻原理,采用聚焦离子束(FIB)扫描电镜(SEM)(Helllsnanolab600)检测了样品的表面形貌和截面。此外,本文还研究了PZT薄膜在蚀刻过程中的微观结构变化。利用CuKα辐射和透射电子显微镜(TEM)(JEM-2100 F)的x射线衍射(Bruker D8推进)对PZT在不同步骤下的相结构进行了表征。

3、蚀刻后PZT膜铁电性能测试

在湿式蚀刻过程中,我们使用双光束激光干涉测量法(TF分析仪2000)来测量铁电性能。应用磁滞振幅为40 V,磁滞频率为1000 Hz。铁电特性包括蚀刻前和蚀刻后PZT薄膜的偏振迟滞曲线,得到最大极化(Pmax)、残余极化(Pr)和强制电场(Ec)。

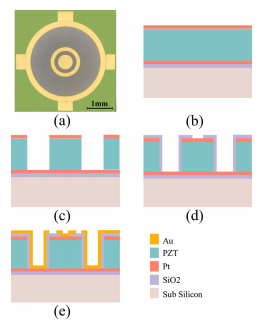

结果的准确性与报道的过程控制监视器(PCM)的设计非常相关,其图像和处理流程如图1所示。

图1(a)PCM的顶部视图;(b)通过磁控溅射沉积Pt/PZT/Pt堆叠层;(c)通过离子束刻蚀(IBE)对0.1µm的Pt顶部层进行图案化处理,通过两步湿法刻蚀法对1.2µm的PZT薄膜进行刻蚀;(d)通过等离子体增强化学气相沉积(PECVD)沉积0.2µm的SiO2层,然后通过SiO2图案化暴露顶部和底部电极;(e)沉积并图案化0.2µm的Ti/Au层以进行电连接。

4、PZT薄膜沉积

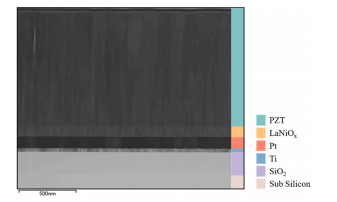

薄膜叠层的层结构如图2所示。从底部到顶部的层依次为:硅基底、200nm的硅氧化物作为阻挡层,用于防止金属电极向硅基底扩散。底部电极包括20nm的钛作为粘附层和100nm的铂。LaNiOx层厚度为100nm,用于提高抗疲劳性能和增强1.2µm PZT薄膜与金属电极之间的粘附性。

图2 PZT的透射电镜横截面显微图

三、结论

对于PZT薄膜,开发了一种两步湿法刻蚀工艺,其中蚀刻技术的超低底切比(0.62)明显低于早期研究。此外,实验结果表明,刻蚀速率约为60nm/s,光刻胶与PZT之间的选择性为1.14,并且不与金属电极发生反应。实验结果表明,最佳配方为5.8% BHF: 3.8%硝酸: 90.4%去离子水溶液,最佳配方为30%盐酸: 70%去离子水溶液。证实了蚀刻的PZT膜没有明显的性能损失。基于PZT薄膜的高性能MEMS器件的发展速度,如微镜和微扬声器,将加快对PZT蚀刻过程的研究。

上一篇: 半导体制造用电解水清洗