摘要

本文主要研究了一种自适应工艺仿真器,该仿真器利用用户输入的从文献中得出的标准以及加工条件来预测湿化学加工的终点时间。本文研究了两个与工业相关的几何系统,一个矩形沟槽和一个圆柱形垂直孔,以扩展该工具的功能。研究了包括在体液中反应物的浓度和质量传递系数在内的可变工艺参数对终点时间的影响,结果表明更好的反应物可用性会缩短终点时间。本文研究了具有堆叠层形成特征侧壁的特征,以提供关于湿化学加工中关键挑战之一——下蚀的结果。堆叠层的界面位置影响清理时间以及下蚀的起始时间。所开发的工艺仿真器可以作为预测工具用于内部配方开发,以最大限度地减少侵入性实验,并可作为自动化工艺控制的可适应基础。

一、介绍

湿法化学蚀刻、清洗和超纯水冲洗一直是半导体制造中频繁而重要的步骤。通过这些技术实现的薄膜或污染物去除和表面制备,使得下游制造得以实现,并对保持设备的完整性至关重要。然而,目前最先进的工艺消耗大量的超纯水和电力,并且普遍存在过度使用这些重要资源的情况。制造工艺已经从批量处理转变为单晶片处理,其中化学物质或超纯水从旋转晶片上方分配。虽然这有助于该行业满足严格的清洁要求,但单晶片处理导致该行业的水需求量增加。

二、计算

我们使用COMSOL Multiphysics 5.6,采用有限元法求解计算部分给出的控制方程,以准确预测工艺终点和特征变形。软件使用的坐标系用于数学模型的推导,以避免最终用户进行转换。

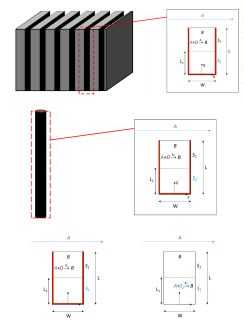

为了研究高纵横比(深)特征中基底表面污染物的去除,开发了一种可调过程模型。通过数值求解过程模型,研究了包括反应物浓度、特征尺寸和质量传递条件等一系列工艺参数。矩形和圆柱形几何系统都进行了研究,如图1所示。所研究的矩形系统的横截面远离沟槽的端部,因此端部的影响可以忽略不计。

图1 矩形(顶部)和圆柱形(中部)几何形状的特征几何和反应示意图;矩形特征是长沟槽的横截面,远离沟槽端部;圆柱形特征是横截面的一个圆形。具有污染物的通用特征以及污染物耗尽后(底部)。在底部左侧,污染物D存在于特征表面(用红色线条显示)上,并与活性清洁组分A反应生成通用反应产物B;在右侧,在污染物被耗尽后,进一步加工可导致与基底反应,并引起易蚀物种S2的蚀刻。L = 5 μm;W = 0.5 μm;L1 = 0.5 * L

三、结果与讨论

该工艺模拟器的重要开发能力在于能够预测通用蚀刻、清洁或冲洗过程中的终点时间,这是急需的自动工艺控制系统的基础。工艺的终点是指表面污染物浓度降低到微芯片生产所需严格阈值以下的时间。我们对矩形和圆柱形几何形状都进行了探索。矩形系统模拟传统的沟槽结构,而圆柱形系统模拟Via结构。在真实的集成电路中,薄膜层通常堆叠在一起,这些薄膜在清洁和冲洗化学品中有不同的蚀刻倾向。在所研究的大多数情况下,都有一个下半部分易受蚀刻的特征。

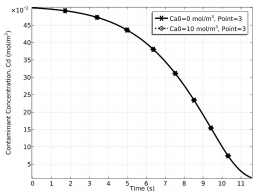

为了验证特征内清洁/冲洗液的初始条件,对两种几何形状的特征都研究了两种极端情况。将特征内初始清洁/冲洗液浓度设置为零和设置为与主体清洁/冲洗液浓度相同,针对瓶颈清洁位置研究了“清理时间”,即将污染物浓度降低到其最高初始值的1%所需的时间。图2显示了圆柱形特征底部角落的污染物浓度CD随时间的变化。对于两种特征几何形状,特征底部角落的清理时间在两种初始条件下没有可检测到的差异。这项调查证实,我们对清洁/冲洗液浓度的假设对模型中瓶颈清洁位置的结果没有影响。

图2 圆柱形Via中不同清洁流体初始条件下污染物的演变。

四、结论

在本研究中,我们模拟了两个工业上相关的几何系统中单片半导体晶片旋转加工中湿蚀刻/清洁/冲洗的污染物去除和基底下切动力学。开发的过程模拟器可预测用户输入材料常数和可调参数的工艺的终点时间,是创建湿化学半导体加工自动化工艺控制的关键发展。我们调查了几种通用工艺参数和基底层配置的终点和下切起始结果,以展示工艺模拟器的灵活性。由于特征侧壁与清洁化学品进入特征的质量传递相互作用,矩形沟槽的清洁/冲洗时间比圆柱形Via短。

研究了具有堆叠层的特征以研究工业上相关的加工难题-下切。结果表明,对于矩形特征,清理时间和下切起始时间取决于层界面的位置,而圆柱形特征只有下切起始时间敏感。

开发工艺模拟器的目的是提供一种通用且适应性强的工具,用于预测蚀刻、清洁和冲洗工艺的终点,以减少昂贵的实验,并减少对关键资源(如水)的过度使用。未来的工作将集中在将工艺模拟器应用于二氧化硅-硅系统,这是一种工业上相关的场景,以解决本工作的当前局限性。