摘要

本文提出了一种通过软烘烤过程提高抗蚀剂厚度均匀性的新方法。使用原位厚度测量、多区域烘烤板和滑动模式控制算法,实时操纵烘烤板的温度分布以减少抗蚀剂厚度的非均匀性。对烘烤板温度施加约束以防止光敏化合物在抗蚀剂中分解。因此,滑动模式控制是在级联控制结构中实现的。单个晶圆上抗蚀剂厚度的非均匀性减少到小于10埃,晶圆间抗蚀剂厚度的非均匀性也减少。

实验装置

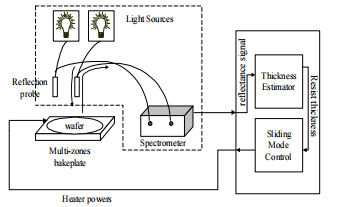

厚度传感器的设置与多波长显影速率监测器(Henderson等人,1998年)类似。它包括宽带光源、具有同时监测不同部位反射光强度能力的光谱仪和分叉光纤反射探头。反射探头的末端连接到光源,在软烘烤期间将光线聚焦到抗蚀剂上。反射光通过反射探头的读取光纤端引导回光谱仪(参见图1)。

图1 实验装置的原理图

通过A/D转换器观察和获取随电阻厚度和波长变化的反射信号。使用厚度估计算法,计算单元将其转换为厚度测量值。

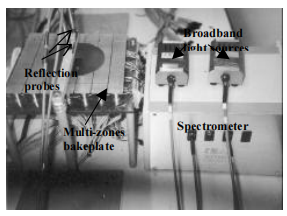

商用正面光刻胶,Shipley 3612,在4英寸晶圆上以2000转/分钟的速度进行旋转涂布。为了演示控制策略,两个相距两英寸的站点上的抗蚀剂厚度被监测和控制。图2显示了实验装置的照片,其中4英寸晶圆放置在多区域烘烤板上。

图2实验装置的照片

实验结果

使用原位厚度传感器和滑动模式控制,监测两个部位的抗蚀剂厚度并使其跟踪参考轨迹。为了防止光刻胶分解,烘烤温度也被限制在90±M°C,其中M是使用公式(8)通过指定最坏情况下的ts来计算的。

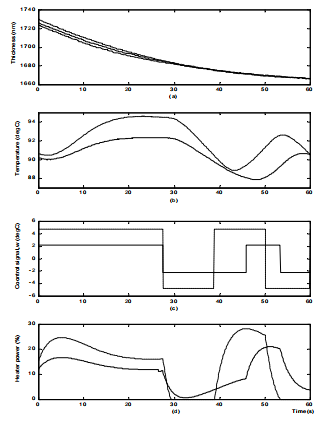

图3显示了第一次实验运行60秒的结果。A和B两个部位初始误差e(0)分别为2.5nm和5.4nm,因此可得M1=2.2M和M2=4.7M。A和B两个部位的抗蚀剂厚度在t=27.5s时首次达到滑动表面。通过将滑动模式控制器置于外控制环中,每个部位的烘烤温度被限制在90±M℃(A部位为92.2℃,B部位为94.7℃)的上限。在软烘烤过程结束时,两个部位的抗蚀剂厚度收敛到目标厚度1665nm。参考曲线由图6(a)中的虚线表示。

图3 滑模控制的实验运行

结论

使用原位厚度传感器阵列和滑动模式控制实现了实时厚度控制。已经证明,在软烘烤过程中保持非均匀温度分布可以提高烘烤过程结束时晶圆上抗蚀剂厚度的均匀性。这是因为晶圆上不同部位的抗蚀剂厚度被引导遵循给定的轨迹,并通过实时温度操控在终点处收敛到相同的靶厚度。滑动模式控制算法用于计算所需加热器功率分布以减少厚度不均匀性。除了改善单个晶圆上的抗蚀剂均匀性之外,所有晶圆都定义了相同的厚度轨迹,从而使晶圆间抗蚀剂厚度的均匀性得到改善。这种一般的控制策略很简单,也可以扩展到需要严格膜厚度均匀性的类似应用中。