摘要

我们报告了溅射AlN和Sc0.2Al0.8N薄膜的各向异性湿法刻蚀。在80°C的四甲基氢氧化铵中,AlN和Sc0.2Al0.8N沿c轴的刻蚀速率分别为330和30nm/s。尽管刻蚀具有各向异性,但掩膜下方的显著侧向刻蚀垂直于c轴发生。对于1μm厚的Sc0.2Al0.8N薄膜,侧向刻蚀长度可达1800nm。我们研究了使用钼、二氧化硅、氮化硅和二氧化钛掩膜时的侧向刻蚀,发现侧向刻蚀的主要原因是离子轰击导致的AlN或Sc0.2Al0.8N表面的改变以及环境空气中的表面氧化。通过优化掩膜沉积和热处理,侧向刻蚀减小了。对于Sc0.2Al0.8N,侧向刻蚀长度减少到35-220nm(取决于掩膜),而对于AlN,侧向刻蚀长度减少到可以忽略不计。这些结果可用于开发优化的掩膜沉积工艺,以获得更好的刻蚀特性,并用于微加工AlN和ScxAl1-xN薄膜结构。

一、介绍

氮化铝(AlN)是一种具有六方纤锌矿结构的压电材料。由于其优良的特性以及易于加工的特点,包括湿法和干法刻蚀技术的良好刻蚀特性,它被广泛应用于压电微机电系统(piezo-MEMS)中。AlN的主要缺点是它的压电系数较低,限制了其在需要大压电响应的设备中的应用。

为了提高氮化铝的压电性能,可以将部分铝替换为其他金属。特别是在2009年发现钪铝合金氮化物(ScxAl1-xN)后,它受到了相当大的关注。用钪替换铝的37-43%,可将纵向压电响应从8.4 pC/N提高到27.6 pC/N。ScxAl1-xN保持了氮化铝许多优良的性能,包括高声速和热稳定性。然而,随着x的增加,沉积高质量ScxAl1-xN的难度越来越大。而且这种材料对刻蚀的抵抗力增强,尤其是对反应离子刻蚀(RIE)。

氮化铝的湿法刻蚀具有各向异性。沿c轴取向的氮化铝的刻蚀速率强烈取决于其极性;刻蚀N极性表面比刻蚀Al极性表面快1000倍。溅射通常产生N极性薄膜,非常适合用湿法刻蚀进行图案化。此外,与平面相比,氮化铝的锥形平面被刻蚀得更慢。这导致在湿法刻蚀过程中形成锥形,其中多晶材料和单晶材料均为多面体。例如,对于单晶氮化铝,由平面定义的六边形锥体,而对于多晶薄膜,由平面定义的圆形锥体。

由于氮化铝的各向异性湿法刻蚀特性,它可以用与刻蚀掩模尺寸几乎没有偏差的方式进行图案化。掩模可以防止平面溶解,而更稳定的金字塔平面形成侧壁。然而,要求氮化铝和掩模材料之间具有良好的界面以防止掩模下刻蚀。经常报道掩模下方的侧向刻蚀,但据我们所知,目前仍缺乏关于最小化侧向刻蚀的详细研究。

二、实验性研究

氮化铝(AlN)和Sc0.2Al0.8N薄膜是通过使用带有反应磁控溅射的Evatec Clusterline 200 II (CLN 200)集群溅射系统沉积在150毫米p型(100)硅晶片上的。使用7.5千瓦脉冲直流(pDC)功率驱动304毫米靶材(Al和Sc0.2Al0.8)。沉积温度为300°C,溅射气体流量比设置为1:3 Ar:N2。为了控制应力,在溅射夹具上施加了射频(RF)偏置功率(对于AlN为18 W,对于Sc0.2Al0.8N薄膜为12 W)。使用Panalytical X'pert Pro衍射仪和Cu Kα辐射进行X射线衍射(XRD)摆动曲线测量,测量在晶片中心进行。使用Filmtek 2000反射计测量薄膜厚度。

Mo被用五种不同的工艺沉积,这里命名为Mo-1-5(表1)。Mo-1-4是用CLN 200沉积的。在Mo-1和-2工艺中,AlN或Sc0.2Al0.8N薄膜在Mo沉积之前暴露在空气中至少一周。在Mo-1工艺中,使用包含在工具中的30秒感应耦合等离子(ICP)软蚀刻过程清洁薄膜表面。蚀刻气体为Ar,ICP射频功率设置为适度的100 W以最小化溅射蚀刻损伤。在Mo-2工艺中省略了ICP等离子体清洁。在Mo-3和-4工艺中,Sc0.2Al0.8N沉积后没有暴露在空气中,而是在没有真空中断的情况下在其上沉积了Mo掩模。在Mo-3工艺中,在Mo沉积之前包括了ICP等离子体清洁,而在Mo-4工艺中省略了这一步骤。使用1千瓦功率和Ar作为溅射气体从100毫米靶材上沉积Mo。沉积温度为200或300°C,这对蚀刻没有影响。

Mo-5是在室温下使用Von Ardenne CS 730 S集群溅射系统沉积的。200毫米的Mo靶材由1千瓦的DC电源驱动。为了降低薄膜应力,选择了合适的Ar流量。在Mo沉积之前,使用Ar RF等离子体离子枪(30秒,200 W RF功率)进行反向溅射蚀刻过程来清洁Sc0.2Al0.8N表面。所有Mo工艺的Mo厚度约为200纳米。

SiO2和SiNx是使用Oxford Instruments Plasmalab 100等离子体增强化学气相沉积(PECVD)系统沉积的。 前驱体分别为SiH4和N2O或NH3。 沉积温度为300°C。 Sc0.2Al0.8N上还使用四乙基原硅酸酯(TEOS)和O2作为前驱体沉积了SiO2,沉积温度为350°C。 这被称为TEOS SiO2。 这些薄膜的厚度为150-200 nm。

TiO2是用Picosun R-150B原子层沉积(ALD)反应器沉积的。 前驱体为TiCl4和H2O,沉积温度为200°C。 使用1000个沉积周期,得到40纳米厚的薄膜。

三、结果

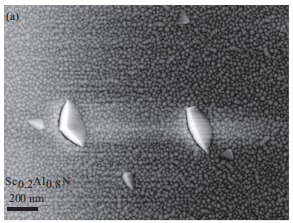

沉积在(100)Si上的AlN和Sc0.2Al0.8N薄膜具有柱状良好取向的c轴结构。 (0002)反射摇摆曲线测量的半高宽(FWHM)最好为AlN的1.18°和Sc0.2Al0.8N的1.34°。 所有Sc0.2Al0.8N薄膜都表现出一些AOGs(图1a)。 AlN和Sc0.2Al0.8N薄膜的厚度都测量为1020±25nm。

图1(a)Sc0.2Al0.8N薄膜的扫描电镜俯视图,倾斜的横截面图像

我们还测量了薄膜的压电性能,这些数据与早期发表的值非常接近。这些实验的详细信息和结果将另行公布。然而,值得注意的是,使用相应的溅射工具沉积的ScxAl1-xN薄膜的质量已被证明是极好的。

在蚀刻之前,一些薄膜经过了热退火处理。 这导致Sc0.2Al0.8N薄膜承受了很大的压缩应力,而AlN薄膜的应力变化不超过±50 MPa。 在550°C下退火Sc0.2Al0.8N导致应力变化约为-80 MPa,在700°C下退火导致应力变化为-350至-500 MPa,在900°C下退火导致应力变化为-800 MPa。

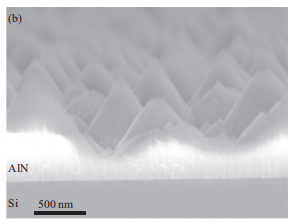

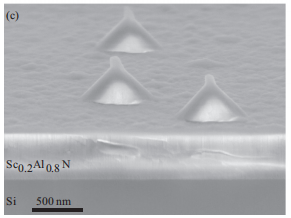

当用25%TMAH蚀刻时,AlN和Sc0.2Al0.8N薄膜具有完全不同的蚀刻机制。 AlN形成了一个由尖锐的锥体组成的结构,其侧壁角约为58°,这很可能对应于平面(图1b)。 由于薄膜结构的快速粗化,部分蚀刻的AlN薄膜的厚度无法测量,而是通过视觉观察蚀刻过程中薄膜消失的速度来确定蚀刻速率。 与AlN不同,Sc0.2Al0.8N薄膜在蚀刻过程中也会形成锥体。 在Sc0.2Al0.8N中,锥体形成在AOG周围,由于其取向偏离,AOG的蚀刻速度比其他部分慢(图1c)。 这些锥体的侧壁角约为45°。 除AOG外,c轴取向的Sc0.2Al0.8N均匀蚀刻,只有轻微的粗化。

图1(b) 一种部分蚀刻的AlN胶片 (c)一种部分蚀刻的Sc0.2Al0.8N胶片

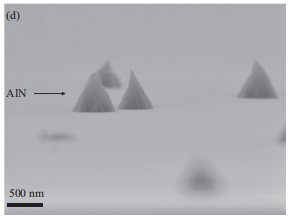

由于两种薄膜在蚀刻过程中都会形成锥体,因此对薄膜的蚀刻描述了三个值:垂直蚀刻速率、完全蚀刻时间和侧向蚀刻速率。 对于AlN,垂直蚀刻速率是薄膜视觉上消失所需时间的倒数。 对于Sc0.2Al0.8N,垂直蚀刻速率基于部分蚀刻后测量的薄膜厚度。 完全蚀刻时间描述了完全去除所有锥体所需的时间。 这通过用显微镜检查晶圆表面来确定,任何剩余的锥体很容易以黑点形式可见(图S1)。 完全蚀刻时间大约为AlN和Sc0.2Al0.8N的垂直蚀刻速率分别的10-15倍和8倍。 对于两种薄膜,锥体的蚀刻速率遵循分布。 大多数锥体被迅速去除,而个别锥体仍保留并需要进一步蚀刻才能完全去除(图1d)。 侧向蚀刻速率表明从下面的掩模快速蚀刻的材料。

图1(d)主要蚀刻AlN薄膜,剩下600纳米高的锥体

四、讨论

无论使用干法还是湿法刻蚀,高保真度图案化AlN和ScxAl1-xN都具有挑战性。 对于干法刻蚀,ScCl3的低挥发性会显着降低蚀刻速率。 对于湿法刻蚀,主要问题是掩模下方的侧向腐蚀。 但是,如果湿法刻蚀期间的侧向腐蚀不是问题,或者可以降低到可接受的水平,那么湿法刻蚀就成为非常有吸引力的选择。 我们的实验表明,对于1μm薄膜的图案化,可以将底部蚀刻限制在小于50nm。 这对于AlN和Sc0.2Al0.8N都是可能的。

五、结论

我们研究了影响湿法刻蚀过程中AlN和Sc0.2Al0.8N垂直和侧向蚀刻速率的因素。 测试了TMAH、H3PO4和H2SO4作为蚀刻剂,其中TMAH的性能最佳,并对图案制作过程进行了优化。 对于AlN,在80°C时蚀刻速率非常高,为330nm/s,但由于形成了缓慢蚀刻的锥形特征,需要大量过蚀刻。 但是,选择最小所需蚀刻时间为30s使得高质量图案化成为可能,而没有侧向腐蚀。 Sc0.2Al0.8N的蚀刻速率较低,为20-30nm/s,完全蚀刻1μm薄膜所需的时间为5分钟。 使用这种蚀刻时间,大多数掩模材料会发生600-900nm的侧向腐蚀。 侧向腐蚀的主要原因是等离子体清洗过程中表面氧化和离子轰击引起的表面损伤,而掩模材料的选择影响很小。 通过消除表面氧化和损伤,可以将Sc0.2Al0.8N的侧向腐蚀减少到35nm,或者通过减少这些缺陷的影响进行热退火处理,侧向腐蚀减少到150-220nm。 这些结果可以应用于制造AlN和Sc0.2Al0.8N的器件,并作为开发其他ScxAl1-xN成分图案制作工艺的基础。 发现的导致侧向腐蚀的原因可以用于开发更好的AlN和ScxAl1-xN蚀刻掩模沉积工艺。

上一篇: 微刻工艺中光刻胶膜均匀性的控制

下一篇: 结晶材料表面和结晶度分析的新组合方法