摘要

随着三维集成和晶圆级封装的出现,柱状碰撞过程已经成为一个关键的加工步骤。随着工艺的成熟,人们在生产和成本方面的优化方面都做出了巨大的努力。这对于光刻胶剥离尤其如此,因为需要厚的光刻胶来形成高纵横比,并且必须在随后的步骤中去除以暴露下面的金属薄膜。在本研究中,研究了使用二甲亚砜与季铵混合物用焊柱镀晶片去除厚负色调光刻胶。重点是探索延长浴缸寿命超过7天的可行性。水平烧杯测试被用来提供洞察膨胀和溶解机制与新鲜和老化的化学。此外,还比较了几种化学方法,以检验季铵盐氢氧化铵盐的影响。基于这些发现,我们对300mm晶片进行了化学老化研究,使用一种高度定制的单晶片处理工具,该工具结合了浸泡和高压喷雾处理。

一、介绍

随着在晶圆级封装(WLP)中引入更多和更复杂的步骤,降低成本的方法变得越来越重要。常见的费用来源是晶圆清洗过程中化学品的暴露和使用,这可以占到半导体加工步骤的50%以上。具体来说,光刻胶的去除在2010年的市场价值约为4.5亿美元,预计今天会更高。因此,开发延长剥离溶剂使用和有效性的方法已成为一个越来越受关注的话题。

在远后端(FBEOL)中,负性光刻胶已成为焊料和铜柱凸点处理中常用的材料,因为它们需要厚达50微米以上的光刻胶层。除了可以制成厚层光刻胶外,负性光刻胶还表现出更优的侧壁轮廓、在打印和酸浴过程中的再流抗性,并且通常比正性光刻胶更具成本效益。然而,要实现这些特性,需要对光刻胶进行交联,这可能会形成一层不透气的掩膜,导致剥离效率低下。负性光刻胶最常见的剥离缺陷包括:在柱状结构颈部周围残留物、在密集区域剥离不完全,以及不可见的薄膜会抑制下层金属化(UBM)蚀刻。最终,如果无法完全剥离光刻胶,可能会导致污染、金属残留、产量损失以及下游的并发症。

二、实验

研究使用了两种不同的晶圆类型:(i) 300mm的覆盖晶圆,经过图案化、曝光和显影处理;(ii) 300mm的焊料柱镀膜短循环晶圆。覆盖晶圆(i)被切割成4cm x 2.5cm的试片,用于烧杯测试,其中一半的样品被浸入400ml加热到70°C ±_0.1°C的溶剂中。剥离后,在含有DI的单独烧杯中进行冲洗,并用N2干燥。镀膜晶圆(ii)在Veeco WaferStorm®湿处理系统上进行处理,使用ImmJET™批量浸泡和单晶圆喷射技术。浸泡站装有大约6加仑的化学物质,通过泵循环,并通过过滤器和加热器。溶剂也保存在串联的压力容器中,经过两级过滤、高压化学品(HPC)泵、加热器,然后被输送到处理室。在分配过程中,收集到的溶剂会进一步通过工具循环。在300mm晶圆被浸泡和喷射后,晶圆会被冲洗并甩干。

三、结果与讨论

烧杯测试

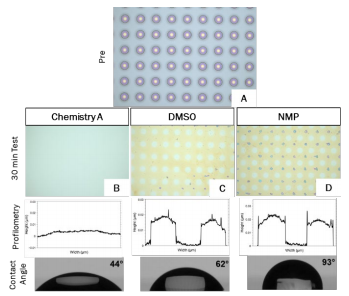

晶圆试片在70°C的相应溶剂中浸泡30分钟。在所有情况下,光刻胶都会膨胀并从基底上剥离,但只有在使用化学物质A时才会出现明显的溶解。在30分钟的测试后,已经剥离的残留物不再可见,而在DMSO和NMP溶剂中仍可以看到大的残留物悬浮。图1显示了烧杯测试完成后试片的表面,突出了使用化学物质A完全剥离的表面。表面轮廓测量也显示了一个相对平坦的表面,并且具有三个样品中最低的接触角(44°),表明完全去除了任何光刻胶。在DMSO和NMP中浸泡的样品显示出明显的残留膜,被暴露的图案突显出来。对图案区域的表面轮廓测量揭示了DMSO约15nm和NMP约20nm的台阶高度。结合接触角测量,结果表明DMSO在剥离负性光刻胶方面比NMP稍微有效一些。虽然DMSO和NMP处理的试片的残留膜相对较薄,但它可能会显著抑制后续的下层金属蚀刻步骤。

图1 图案化毛毯晶片的A)光学图像。光学图像、轮廓测量扫描和接触角测量后,B)化学A,C) DMSO和D) NMP测试。

这些发现强调了化学物质A中季铵氢氧化物的高效性。TMAH已被证明可以将交联键水解成可溶解的小块,同时溶剂渗透到聚合物中。这导致了抗蚀剂的膨胀和溶解的组合机制。因此,烧杯测试中观察到的溶解表明化学物质A中的季铵化合物产生了类似的效果。基于DMSO和NMP的结果,抗蚀剂的膨胀和剥离是完整的,但需要溶解的驱动力来去除剩余的残留膜。

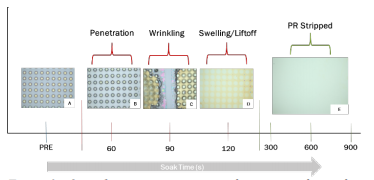

既然已经证明化学物质A可以有效地溶解和剥离抗蚀剂,下一步是进一步了解膨胀和溶解机制。在70°C下,使用化学物质A对间隔为60、90、120、300、600和1200秒的烧杯级别测试进行了试片测试(图2)。这些测试的结果表明,溶剂渗透发生在大约60秒(图2B)时,膨胀从图案区域开始导致薄膜在90秒时起皱(图2C)。30秒后,大部分抗蚀剂被带入溶剂介质中,留下类似于在DMSO和NMP测试中观察到的薄残留膜(图2D)。记录的表面轮廓测量显示,在图案和非图案区域之间的平均台阶高度为15nm,与其它溶剂的厚度相似。这个薄层被慢慢溶解,并在300秒时完全去除,显微镜图像显示无残留膜(图2E)。

图2 在化学A中浸泡选择时间A)0秒、B)60秒、C)90秒、D)120秒和E)300-900秒的测试后的光学显微镜图像。

初始数据表明,使用新鲜化学物质,化学物质A可以很容易地溶解和剥离负性光刻胶,但是为了降低拥有成本,客户不能一直不断地补充新的化学物质。因此,浴液寿命成为客户关注的重要问题。需要考虑的一个因素是在操作温度下的浴液寿命。为了模拟这一点,试片在70°C下浸泡在化学物质A中30分钟,直到15天。在测试完成后进行接触角测量,以比较去除效率。

系统配置 - 300毫米晶圆

虽然使用光刻胶试片的烧杯测试显示在5天的浸泡寿命后可以有效地去除光刻胶,但需要指出的是,光刻胶的去除行为可能受到几何形状的影响,其中具有密集支柱结构的区域可以阻止溶剂的渗透,从而限制光刻胶的有效膨胀和溶解。许多研究探索了以超声波、混合和喷雾等形式进行的搅拌。除了提高剥离效率的内在作用外,搅拌技术还有可能延长浴液寿命。因此,将烧杯测试中的浸泡过程与搅拌技术相结合可以延长化学物质的使用时间。

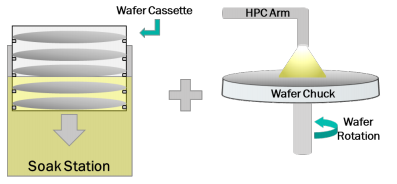

这一双步过程是在使用带有ImmJET™技术的Veeco WaferStorm®工具上对焊接镀锡的300毫米晶圆进行探索的,该工具结合了批量浸泡和单晶圆高压喷射技术。工具装有化学物质A,晶圆在加热和循环的溶剂浴中浸泡30分钟。浸泡后,晶圆湿着带有溶剂的弯月面被转移到单晶圆旋转加工站,在那里进行60秒的高压风扇喷射以提供机械搅拌以增强残留物的去除。该过程的示意图可见图3。最后进行一次旋转冲洗和干燥(SRD)步骤,使用去离子水和异丙醇以确保晶圆干净。浸泡和高压喷射时间的选择是为了确保即使在延长浴液寿命的情况下也能对晶圆结构进行最佳清洗。

图3 Veeco的ImmJET™技术原理图,该技术结合了浴浸和单晶片高压化学(HPC)喷雾去除阻力。

四、结论

这项研究对化学物质A在剥离用于先进晶圆封装应用的厚负性光刻胶方面进行了全面的考察,同时显示出与柱子和种子层良好的材料相容性。使用7天老化的化学物质成功地进行了剥离,使用此标准工艺的过程窗口在7到14天之间。从14天浴液龄期测试的结果可以看出,随着工艺优化的进一步深入,浴液龄期可以延长,然而需要监测铜种子层的严重凹蚀。能够去除和溶解抗蚀剂的能力严重依赖于季铵碱的活性,它在较长的浴液龄期会降解。然而,利用高压喷射似乎有助于通过将化学物质A的可使用浴液龄期延长至7天来溶解和剥离光刻胶,这比供应商推荐的浴液龄期长4天。在未来的研究中,除了可能的“加料”方案来补充季铵碱外,还将研究浴液寿命因素,如光刻胶装载量。