摘要

在大多数情况下,硅器件、电路和系统的发展依赖于硅晶片(SWs)的湿式化学蚀刻。为了实现深度蚀刻和微加工、成型和清洗,使用液体化学溶液溶解硅势在必行。本研究报告了利用氢氧化钾(氢氧化钾)水溶液和异丙醇(IPA)的混合物作为络合剂来增强硅晶片表面纹理的实验研究,以增强光吸收和降低可见光谱中的光学反射率。实验采用了直径100 mm、2英寸<100>取向、n型电阻率(Ωcm)的硅晶片。研究的工艺变量包括温度(60-90)°C、蚀刻时间(30-60)分钟、氢氧化钾(1 - 4)mg/l和(2-8)mg/l的氢氧化钾和IPA浓度。研究了蚀刻和未蚀刻硅晶片在形貌、结构、光致发光和电致发光等方面的性能,确定了工艺参数对效率和结构性能的影响。

一、介绍

硅基太阳能电池在现代科技中的重要性,以及如何通过表面纹理化来提高其效率。

1、硅在现代科技中的重要性:硅由于其优异的特性,在现代科技中扮演着非常重要的角色。全球约90%的太阳能电池板是由硅基电池构成的。

2、硅的高折射率导致的问题:硅的高折射率通常会导致在太阳能电池制造过程中出现光学损失。从太阳吸收的光线通常是中等强度的。由于这些光学损失,硅基太阳能电池的效率通常降低到12%到20%之间。

3、提高硅基太阳能电池效率的努力:为了提高硅基太阳能电池的效率,人们一直致力于开发反射降低技术,以更好地吸收入射的太阳光线,从而提高晶体硅太阳能电池的效率。尽管这些太阳能电池的热力学并不容易弄清楚,但它们已被广泛用于光电器件的生产中。

4、硅的其他应用:除了太阳能电池,硅在纳米电子、通信等领域也有频繁且不断增加的应用。

5、硅基太阳能电池的优势:在所有预期的硅应用中,太阳能电池(光伏)是最具吸引力的形式,因为它们相比传统能源(如化石燃料)具有优势。作为一种生态友好和清洁的能源供应,硅基太阳能电池可以消除由化石燃料不完全燃烧产生的污染影响。

6、硅基太阳能电池的挑战:不幸的是,硅太阳能电池的高光学损失和低效率使它们缺乏竞争力。为了实现硅太阳能电池制造的效率,纹理表面的均匀性是必要的。这可以通过使用各向异性蚀刻对晶体晶片的表面进行纹理化来实现,以改变硅的表面参数为不同的结构。这样做可以减少反射并增强吸收,从而提高电池的效率。

这段文本描述了本研究的目标和方法。通过使用特定的化学溶液(KOH和IPA的混合物)进行湿化学碱性蚀刻,对硅片(SWs,通常指的是单晶硅片)的表面进行处理,使其产生特定的纹理。这种纹理可以改变硅片的表面结构和光学性质,从而提高短路电流设备的效率。该研究还探索了蚀刻过程中的各种参数(如时间、蚀刻剂浓度和温度)如何影响这种纹理的形成和硅片的光学性质。

二、方法

用于对硅片进行纹理处理的程序采用了Fashina等人[11]和King和Buck[6]所报告的方法。纹理实验采用KOH和IPA的水溶液作为复合剂。IPA通过溶解反应界面形成的氢氧化硅来促进纹理过程。实验使用了Czochralski(CZ)硅片,其电阻率为1μcm,表面经过抛光和研磨。用于实验的CZ硅片直径为100mm,<100>定向,n型掺杂,厚度为250μm,电阻率(Ωcm)为7-21,表面经过抛光和研磨。研究的工艺变量包括温度、时间和IPA及KOH浓度。考虑的范围包括:时间(30-60分钟);温度(60-90℃);蚀刻剂浓度(KOH-IPA):(1-4)mg/l -(2-8)mg/l。实验在一个含有KOH溶液的250ml平底烧瓶中进行。蚀刻过程在不同的蚀刻剂浓度、时间和温度下进行,使用一个带往复运动的电热恒温水浴锅炉。

实验中用于测量硅片表面粗糙度和波纹度、反射率和表面结构的设备和方法。具体地,使用表面分析仪测量了蚀刻后的硅片表面特性,使用分光光度计确定了基于荧光光谱的光谱反射率,并使用扫描电子显微镜观察了表面的结构和形态。为了更准确地评估这些特性,实验中在多个点进行了测量并取平均值。

三、结果与讨论

扫描电镜分析

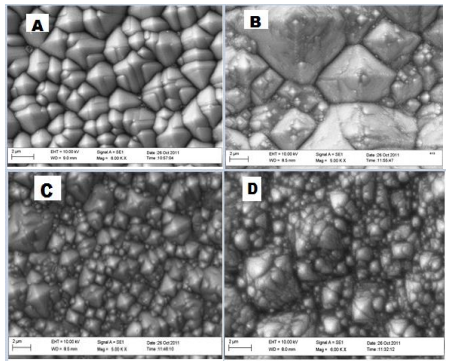

表面拓扑学用于了解蚀刻硅晶圆的形态特征或行为,其作用不容忽视。扫描电子显微镜(SEM)形态学研究有助于了解纹理表面的性质,是任何研究中的重要定性参数。图1展示了不同蚀刻时间下纹理材料的表面形态模式。一般来说,观察到材料被不同形态的结构覆盖。从图中可以看出,SEM纹理图像显示了随机分布的增加的锥形颗粒。然而,纹理时间的进一步增加导致形成具有不同形态结构的各种锥形颗粒。对于A(图1(a)),部分密集和紧凑的纳米颗粒覆盖了基体的部分。随着沉积时间的增加,锥形颗粒的尺寸增大,形成团聚簇,如图1(B)所示。在50分钟之后(图1(C和D)),更大颗粒的团聚簇变形为更小的粒子状、粗糙和不规则的锥形颗粒。各种形态特征的发展是由于随着纹理时间的增加,成核速率的改变。这种增强表明,通过改变纹理时间,多个锥形颗粒会同时合并和扩散,形成各种形态。

图1 硅晶片在最佳蚀刻时间(A) 30分钟(B) 40分钟(C) 50分钟(D) 60分钟

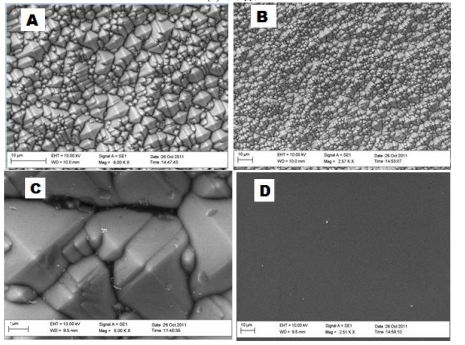

图2展示了蚀刻硅晶圆温度依赖性的SEM图像。可以看到,基体被不同形态结构的薄膜覆盖。对于60°C,SEM显微照片显示粗糙且覆盖良好的金字塔图像,这表明薄膜内形成了完整的颗粒。将沉积温度增加到70°C时,观察到薄膜变得更粗糙,并形成了一些紧凑的颗粒状特征。随着沉积温度的增加,逐渐形成更小的颗粒状特征是由于成核速率的增加。进一步将沉积温度从70°C增加到80°C,增加了金字塔颗粒尺寸的形成。SEM图像证实了表面形貌研究所获得的结果。然而,在90°C时,SEM图像显示表面损伤,表明在超过80°C的蚀刻温度下,蚀刻过程对硅晶圆具有破坏性。

图2 硅晶片在最适温度下的扫描电镜纹理图像(A) 𝟔𝟎𝟎℃(B)𝟕𝟎𝟎℃(𝐂)𝟖𝟎𝟎℃(𝐃)𝟗𝟎𝟎℃

四、工艺参数对纹理硅晶片的影响

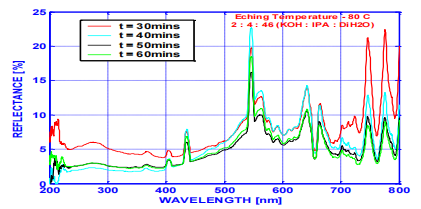

图3显示了蚀刻时间对纹理晶圆反射率的影响。观察到反射率随着蚀刻时间的增加而降低,在40分钟蚀刻时间达到最佳值。如图4所示,超过此最佳时间后,时间的进一步增加对反射率没有显著影响。

图3

五、结论

在这项研究中,已经确定了工艺变量,以便结果显示出与光电器件以及其他太阳能电池制造工艺兼容的低反射性能和表面纹理。从太阳能电池的前表面减少反射损失是表面纹理化的最重要的原因。尽管有这一显著原因,但还必须考虑其他几个因素,以确保纹理系统与其他太阳能电池生产程序和工艺兼容,以实现最低的成本影响。此外,在80°C和低浓度的KOH和IPA下建立了操作表面纹理化工艺。使用KOH:IPA溶液进行蚀刻的过程产生了不同尺寸的锥形形状。所有蚀刻样品的蚀刻硅晶圆的平均粗糙度在小于10%的宽范围内。SEM分析证实了受表面粗糙度影响的晶粒的锥形性质。反射率随着波长以及蚀刻时间和温度的增加而增加,表明纹理化技术有可能适应太阳能电池的制造。因此,应用于硅晶圆的纹理化工艺在形态和反射率方面提供了增强的表面结构,可用于太阳能电池应用。

上一篇: 晶圆级封装光刻胶去除的槽寿命影响评估