Introduction

A better understanding of wet processes in silicon wafer fabrication is of great importance to increase the cleaning efficiency but also to optimize water dispense and process time. Here we focus on the rinsing process, which is performed in order to eliminate the cleaning solution which has been dispensed on the wafer surface, and consider situations representative of single wafer tools. Central injection of DIW (De- Ionized Water) together with the rotation imposed to the system induces a radial flow along the wafer surface and expulsion of the aqueous solution from the edges. The fluid dynamics and chemical transport in the rinsing flow are studied focusing on the dispersion phenomenon in the radial direction induced by the non homogeneous velocity field across the fluid layer. The study is based notably on full 3D simulations of dispersion phenomena in thin liquid films for representative conditions of wafer cleaning process after line/via etch.

Hydrodynamics and transport phenomena.

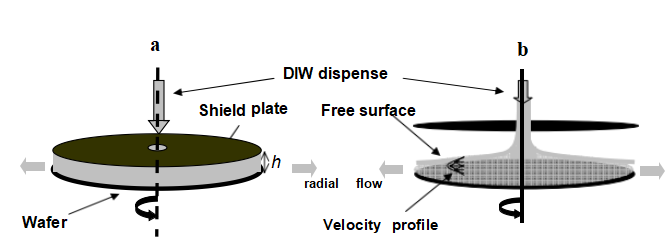

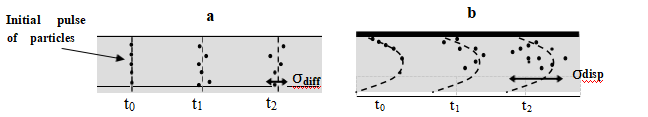

In this work, the rinsing process is analyzed as the miscible displacement of an aqueous solution by pure water. For simplicity, the chemical species as well as residues are seen as a single dissolved solute. As sketched in Fig. 1, deionised water (DIW) is injected from the center, between the wafer and the shield plate. Both are spinning at the same rotation speed. Two main configurations are distinguished (Fig. 1). In the first one, referred to as the confined case (a), the flow rate is sufficiently high for the liquid to completely fill the space between the wafer and the shield plate. The second one, referred to as the free surface case (b), corresponds to the case where the rotation speed or the shield plate heights are sufficiently high for a free surface flow to form on the wafer surface. In both cases, the velocity field within the liquid film is characterized by significant velocity variations across the fluid layer as well as a variation of the mean velocity in the stream wise direction. As illustrated in Fig.2, this leads to an original dispersion phenomenon compared to the classical situation where the mean velocity is constant, e.g. (1).

Figure 1. Schematic representation of rinsing process in single wafer tool. a_Confined

case and b_Free surface case.

Dispersion refers to the spreading of the traveling transition zone between the aqueous chemical solution and pure water in the liquid film, induced by the velocity field heterogeneity. Because of the dispersion phenomenon, the transition zone is much wider than the one predicted assuming that molecular diffusion only is responsible for the spreading. As a result, the rinsing time is highly dependent on the dispersion phenomena. It should be noted that adsorption phenomena are neglected in the analysis. Hence desorption kinetics at the etched wafer surface are assumed to be much faster than the characteristic travel times studied in the present analysis.

Figure 2. Schematics of dispersion phenomena. a_diffusion in a spatially uniform velocity field, b_spreading induced by velocity field heterogeneity in confined case.