引言

近年来,氧化锌薄膜因其低成本、低光敏性、无环境问题、特别是高迁移率而被研究作为薄膜晶体管中的有源层来代替非晶硅。此外,氧化锌的低温制造使得在塑料薄膜上制造成为可能。氧化锌(ZnO)半导体由于在低沉积温度下具有高电子迁移率,非常适用于柔性显示和有机发光二极管器件,作为一种新的半导体层取代了薄膜晶体管中使用的非晶硅半导体,在表征方面取得了重大进展。氧化锌的湿法图形化是大规模生产氧化锌薄膜晶体管器件的另一个重要问题。然而,氧化锌薄膜在薄膜晶体管工业中常规使用的湿法腐蚀水溶液中的湿腐蚀行为尚未见报道,本文采用电化学分析方法研究了射频磁控溅射氧化锌薄膜在各种湿溶液如磷酸和硝酸溶液中的湿腐蚀行为。还考察了沉积参数如射频功率和氧分压对腐蚀速率的影响。

实验

利用射频磁控溅射系统在玻璃衬底上沉积氧化锌薄膜。沉积后立即测量沉积薄膜的厚度。用轮廓仪测量厚度。残余应力测量通过记录沉积前后硅衬底的曲率来进行。薄膜的应力由斯通尼公式得到,电阻率是通过探针站使用传输线方法在氧化锌薄膜上沉积金属薄膜后获得的。

在包括硝酸(0.1M)、磷酸(0.1M)、盐酸(0.1M)和乙酸(0.1M)的酸溶液中浸泡5秒钟后,用轮廓仪从厚度梯度经时间测量膜的溶解速率。

结果和讨论

氧化锌薄膜是通过溅射法制备的,这种方法可以很好地控制薄膜的厚度、均匀性和成分。溅射沉积薄膜的结构和性能受到溅射参数的强烈影响,如气体、压力、功率、衬底温度、偏压和离子加速能量。已知薄膜的腐蚀行为强烈依赖于薄膜的结构。氧化锌薄膜的生长速率和电阻率随着射频功率和氧压的增加而增加,如图1。

图1 玻璃衬底上氧化锌薄膜电阻率和沉积速率的变化是(a)衬底温度为150℃时10毫托的射频功率和(b)衬底温度为50℃时100瓦和10毫托的氧气分压的函数

射频功率越高,氧化锌薄膜的沉积速率越高。随着射频功率的增加,溅射的锌原子或离子通过增强氩离子与氧化锌靶的碰撞而增加。高射频功率下薄膜电导率的下降是由于氧阴离子轰击氧化锌表面的可能性增加。另一方面,随着氧部分含量的增加,薄膜的电阻率接近饱和值。这意味着随着氧分压的增加,氧化锌薄膜从半导体转变为绝缘体。由此发现,这种薄膜的半导体/绝缘体跃迁强烈地影响了水溶液中氧化锌表面的电化学过程。

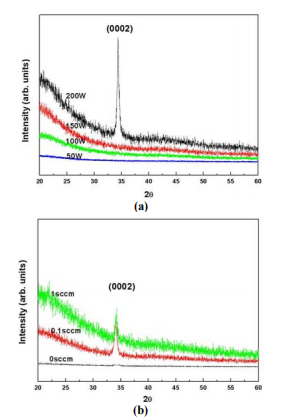

在不同射频功率下生长的氧化锌薄膜的x射线衍射光谱如图2的(a)所示。

图2 沿(0002)平面首选取向的氧化锌薄膜的x射线衍射峰值强度为(a)10mTorr的射频功率为50℃,(b)100W、10mTorr和50℃的O2分压

在34.5o处观察到2s峰,表明薄膜沿(0002)平面以首选的方向生长。在射频功率50~150W中广泛显示首选取向(0002)峰,但在200W的薄膜中明显显示峰。从半最大峰值(0002)全宽的变化可以看出,高射频功率溅射的薄膜具有较高的特性。

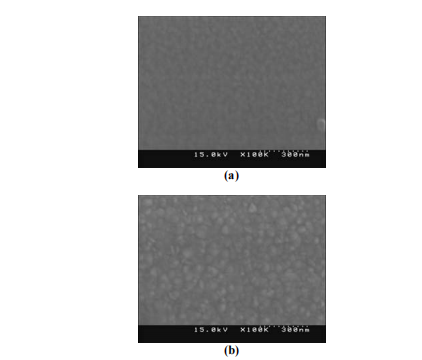

结晶度低于在低射频功率下沉积的薄膜。溅射的氧化锌薄膜的表面形态如图3。

图3 扫描电镜平面视图图像显示了在射频功率为(a)50W和(b)300W时,氧化锌薄膜生长的粒度

300W沉积的薄膜粒径远远大于50W沉积的薄膜粒径。与射频功率相似,高o2分压生长的薄膜比低o2分压沉积的薄膜具有更高的结晶性。此外,o2分压为0.5sccm的薄膜的粒径远远大于0sccm的薄膜。由此可知,溅射的氧化锌薄膜主要具有压缩应力。图4显示了氧化锌薄膜的腐蚀速率对各种酸溶液的依赖性。

图4 不同氧压下生长的氧化锌薄膜在0.01M盐酸溶液中的动电位曲线

从上述结果可知,在硝酸(0.1M)中蚀刻速率最快,在乙酸(0.1M)中蚀刻速率最慢。众所周知,晶体氧化铟锡薄膜的溶解与溶液中的卤素离子密切相关。然而,氧化锌的溶解趋势与氧化铟锡薄膜有很大的不同。

在氧气压力的情况下,膜的腐蚀速率在0.5 sccm处具有最小值。在0.5 sccm以上,溶解速率随着氧压的增加而增加。

总结

在研究了射频磁控管溅射的氧化锌薄膜在玻璃基板上的湿式溶解行为。溶解速率随射频功率的增加而增加,在0.5sccm氧分压下表现为最小值。薄膜在硝酸中溶解最快,在乙酸中溶解最慢。