氟塑脂,作为一种重要的高分子材料,在化工、电气、机械等领域中发挥着不可替代的作用。其独特的物理和化学性质,使其在各种极端环境下都能保持稳定性和功能性。

其中,熔体流动速率和熔点作为氟塑脂的两大关键性质,更是决定了其在加工和应用过程中的表现。

熔点 - 氟塑脂的热稳定标志

熔点,简单来说,就是物质从固态转变为液态所需的温度。对于氟塑脂而言,熔点是其在加热过程中开始软化和流动的温度点。这个点标志着氟塑脂从固态到液态的转变,也意味着其分子链开始变得足够活跃,可以在外力作用下流动和变形。

熔点高的氟塑脂通常具有

(1)更好的耐高温性能,适用于高温环境或需要承受高温的应用场景。

(2)更稳定的分子结构和更强的抵抗力,能够抵御外部环境的侵蚀和破坏。

熔点决定了氟塑脂在挤出、注塑、吹塑等成型过程中的操作温度。

如果加工温度低于熔点,氟塑脂将无法充分流动和填充模具;而温度过高则可能导致材料分解或性能下降。

熔体流动速率 - 氟塑脂的流量密码

溶体流动速率(Melt Flow Rate,简称MFR)代表了其熔融状态下的流动性,即单位时间内通过标准口模的氟塑脂的质量或体积。

在塑料加工过程中,如挤出、注塑等,氟塑脂需要以熔融状态流动并填充模具。熔体流动速率的高低直接影响了氟塑脂的加工效率和成型质量。速率较高意味着氟塑脂在熔融状态下具有较好的流动性,能够更快速地填充模具,提高生产效率。同时,良好的流动性也有助于减少制品的缺陷,如气泡、缩孔等。

熔体流动速率高的氟塑脂具有较好的流动性,适用于需要高生产效率和快速填充模具的工艺,例如注塑成型和挤出成型。在这些工艺中,高熔体流动速率的氟塑脂能够更快速地流动并填充模具,从而提高生产效率。此外,它们也适用于需要较长流道的复杂模具,因为高流动性有助于减少填充过程中的压力和阻力。

相比之下,熔体流动速率低的氟塑脂则适用于需要较慢的成型速度和更好的尺寸稳定性的工艺。例如,压延成型和模压成型等工艺需要材料在模具中缓慢流动并保持较好的形状稳定性。在这些情况下,低熔体流动速率的氟塑脂能够更好地满足要求,因为它们具有更高的粘度和更好的形状保持能力。

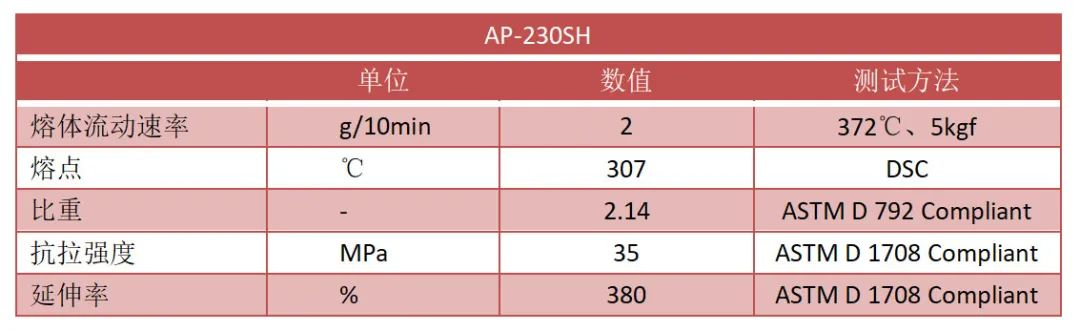

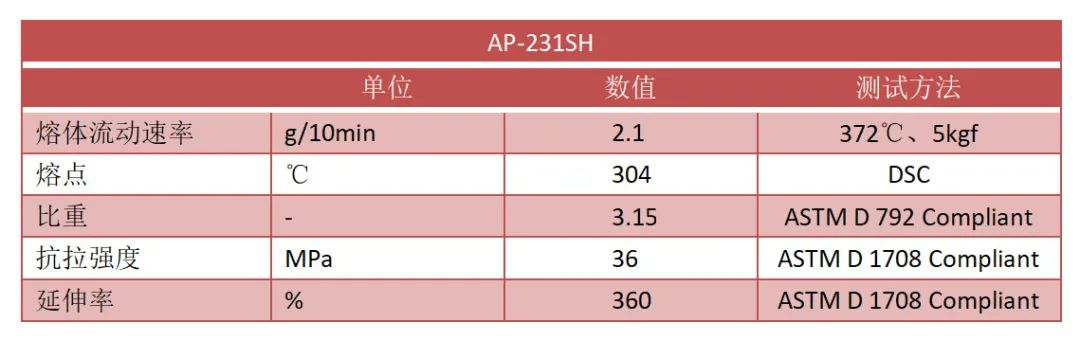

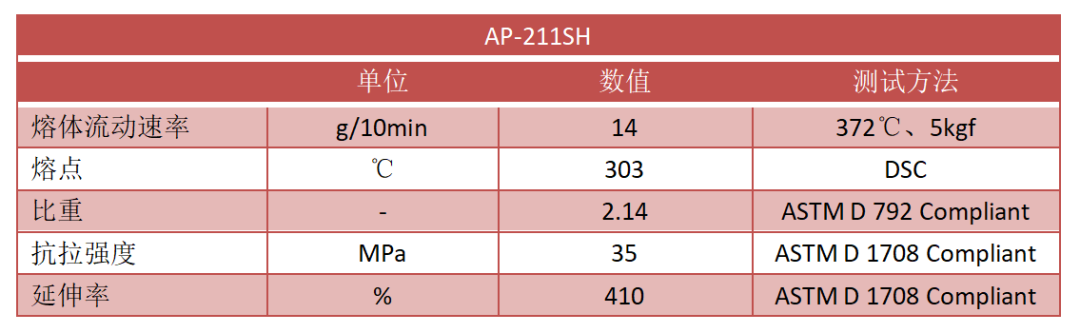

具体数值

以下为华林科纳氟塑制品所使用的PFA原料品牌(DAIKIN)的熔体流动速率和熔点。

总结

熔体流动速率与熔点在氟塑脂的加工过程中并非孤立存在,它们之间相互作用、相互影响。熔体流动速率的提高有助于改善氟塑脂的加工性能,而熔点的提升则增强了氟塑脂的热稳定性。

在实际应用中,需要根据具体需求选择合适的氟塑脂品种,以平衡其加工性能与热稳定性之间的关系。

上一篇: 注塑件加工过程中冷却阶段如何处理