注塑制品质量是产品性能和市场竞争力的关键指标。为了深入解析其影响因素,我们采用鱼刺图(因果图)进行分析。

图1 鱼刺图(因果图)

将原料、注塑机、模具和成型条件作为四大主干因素,并进一步细化分析各因素下的子因素。

01原料

原料是影响注塑制品质量的基础因素。

原料种类:

不同种类的注塑原料具有不同的化学性质和物理特性,这影响到注塑制品的力学性能、耐热性、耐腐蚀性等。

根据制品的使用环境和功能需求进行原料种类的选择。

纯度与杂质:

杂质可能导致注塑制品出现气泡、裂纹、变形等缺陷,影响制品的外观和性能。

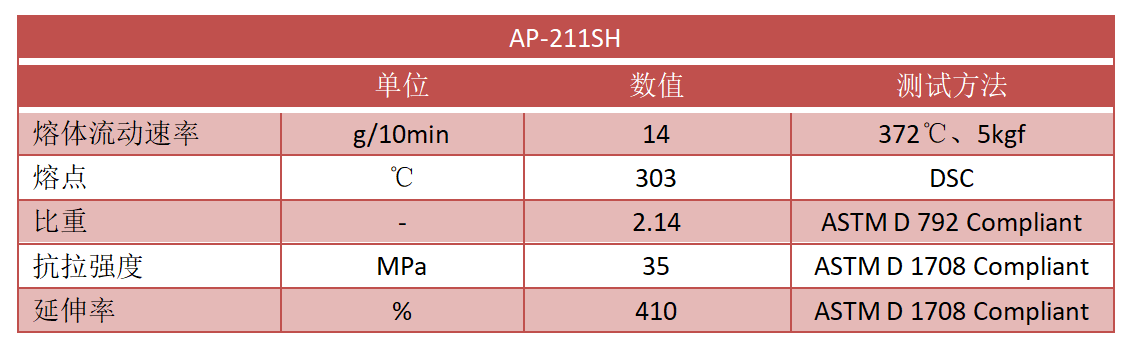

图2 PFA原料

含湿性:

原料中的水分含量过高会导致注塑过程中产生气泡、缩孔等缺陷。

注塑前应对原料进行干燥处理,确保水分含量在可接受范围内。

颗粒特性:

颗粒过大可能导致填充不均,颗粒过小则可能增加注塑机的能耗。

物理性质:

原料的熔点、粘度、流动性等物理性质会影响注塑过程的稳定性。

物理性质不合适的原料可能导致注塑过程中出现堵塞、溢料等问题。

图3 DAIKIN 211原料物理性质

批次一致性:

不同批次的原料可能存在差异,如成分、纯度、物理性质等,这可能导致注塑制品的质量不稳定。

02注塑机

注塑机作为注塑生产的核心设备,其性能稳定与否直接关系到制品质量。

注射精度:

注射精度的准确性影响注塑制品的尺寸和形状。

注射精度受到注塑机本身的精度和稳定性、模具的精度和耐磨性、原料的性质和工艺参数等多种因素的影响。

稳定性:

注塑机的稳定性包括机械稳定性和电气稳定性。

提高稳定性的方法包括采用优质的设计和材料、定期进行维护和保养、以及确保机器在稳定的环境中运行。

图4 注塑机示意图

锁模力:

选择设备时必须核算设备锁模力是否足够。

锁模力的选取相当重要,锁模力不够会使塑件产生飞边,不能成型薄壁塑件;锁模力过大,又易损坏模具。

温控精度:

决定塑料在注塑过程中的温度稳定性,影响熔融状态和物理性能。

螺杆剪切力:

优化螺杆剪切力需要合理调整螺杆转速和直径,选择适合的料管直径,并考虑原料的熔融特性。

塑化能力:

塑化能力决定螺杆转速、驱动功率螺杆结构、物料性能等。

一般注射机的理论塑化能力大于实际所需量的20%左右

03模具

模具作为注塑制品成型的载体,其设计和制造质量对制品质量具有决定性作用。

模具结构:

合理的模具结构有助于塑料在模具内均匀流动,减少内部应力和缺陷的产生。

不合理的模具结构可能导致制品变形、缩孔、开裂等质量问题。

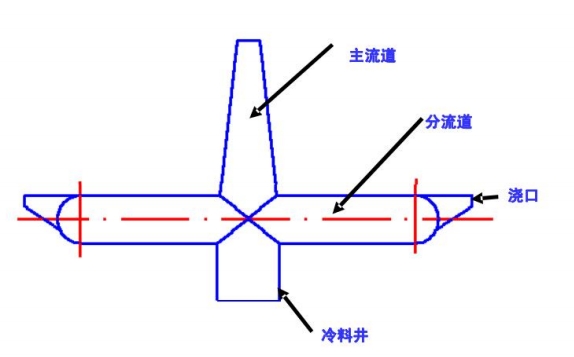

流道与浇口设计:

浇口类型和位置的选择决定了塑料进入模具的方式和速度,直接影响制品的充模情况和表面质量。

浇口尺寸的大小决定了塑料的流动阻力和填充速度。

流道的设计则需要确保塑料流动的顺畅,减少阻力,提高填充效率。

图5 注塑模具浇筑系统

排气效果:

合理的排气槽设计和排气通道布局可以有效排除模具内的气体,避免气泡和熔接痕的产生。

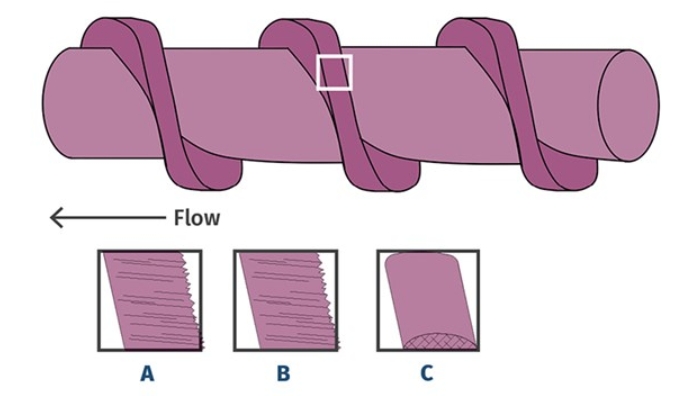

冷却系统:

冷却时间的长短是基于保证塑件定型能开模取出而设定的。一般冷却时间占周期时间的70%~80%

图6 注塑机冷却过程

型腔精度:

模具的制造精度越高,制品的尺寸稳定性越好。模具在使用过程中会逐渐磨损,需要及时修正和维护,以确保型腔精度的稳定。

保养与维护:

定期的保养可以延长模具的使用寿命,减少故障和维修次数。

图7 螺杆磨损图

04成型工艺

成型工艺是注塑制品质量的关键因素之一。

料筒温度:

注塑机料筒一般有5-6个加热段,每种原料都有其合适的成型温度。

图8 注塑机料筒

模具温度:

在设计模具冷却系统时,要尽量保证模具的前模与后模的温度差异小(不超过20℃),温度差异小有利于提高产品的成型质量和降低成本。

工艺参数:

工艺参数包括控制塑料熔体状态的参数、控制注射过程的参数以及控制成型件质量的参数。

注塑工艺参数与熔融状态下的熔体流动密切相关,能够控制材料的均匀分布,防止因注射速度不当导致的气泡、裂纹或焦化等缺陷,确保产品的机械性能。

注射压力:

注射压力的作用是克服注射过程中熔体流经喷嘴、流道和模腔的阻力,同时对注入模腔的熔体产生一定的压力,以完成物料补充,使塑件密实。

注射速度:

过快的注射速度可能导致制品产生短射、毛刺、气泡等缺陷;过慢的注射速度则可能导致制品产生流痕、熔接线等缺陷。

背压:

背压推荐值为5-10MPa,背压过低容易导致制品不稳定,增加背压会提高摩擦力对于塑化的影响,减少塑化时间。

上一篇: 氟塑脂的两大关键性质

下一篇: 阀门选择方法